Es muss grandioser Komfort gewesen sein: In einer Darstellung der Postverbindungen im Sauer- und Siegerland von 1838 wird zur täglichen Schnellpost, die „samt Beiwagen 18 waghalsige Passagiere mitnimmt“, auf ihrer Route von Elberfeld über Siegen nach Frankfurt neben dem Vierergespann besonders auf die Reise „in Federn“ hingewiesen. Postkutschen jagten mit der rasanten Schnelligkeit einer deutschen Landmeile je Stunde ans Reiseziel: Die Entfernung von 7,5 Kilometer je Stunde konnte erst zurückgelegt werden, nachdem „moderne“ Federtechnik Einzug ins Fahrgestell der Kutsche gefunden hatte.

Der Weg von der Kutsche zum motorbetriebenen Gefährt des Auto-Erfinders Carl Benz ist bekannt. Nach gut 100 Jahren automobiler Geschichte und Entwicklung drängen andere Themen: faszinierend etwa die Idee des „rekuperationsfähigen“ Stoßdämpfers für die Weiterentwicklung des E-Autos. Erinnerungen an die Kutschenzeit werden dabei mehr als wach: Insbesondere auf holprigen Straßen schaukelt ein Fahrzeug ständig auf und ab. Federtechnik verhindert die Rüttelei. Energie wird frei, die sinnvollerweise wieder zurück in den Antrieb fließen könnte. Mit einem solchen „Kraftwerk“ an Bord könne ein zwei Tonnen schwerer Elektro-Pkw bis zu 1.000 Kilometer fahren, ehe die Bordbatterien aufgeladen werden müssen, haben Berechnungen von Gregor Gresser ergeben. Der Tüftler aus Würzburg hat das „Stromgewinnungs-Federungssystem“ erfunden und glaubt, auf eine Lösung für die Reichweitenproblematik des Elektroautos gekommen zu sein.

Herz der Federnindustrie

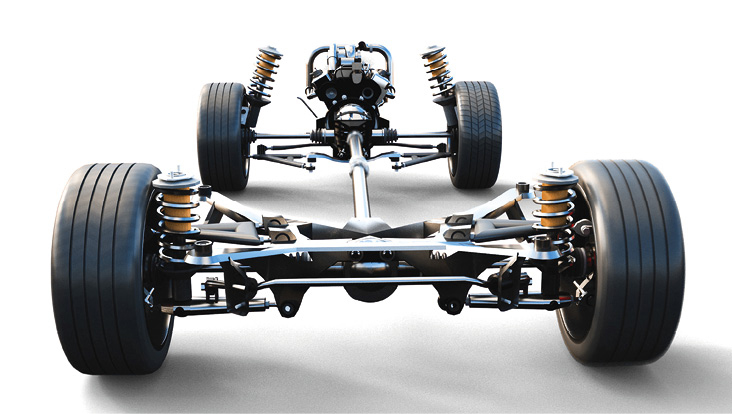

Die Kombination zwischen Schwingungs-Dämpfung und gleichzeitiger Stromgewinnung durch Induktionskräfte würde die Elektromobilität verändern und auch Emotionen in einer Branche wecken, deren Herz in Südwestfalen und Hagen schlägt und die als Teil der Automotive-Industrie dem stärksten regionalen Industriezweig zuzurechnen ist. Von A wie Auspuff bis Z wie Zylinderkopfdichtung besteht ein durchschnittlicher Pkw heute aus 10.000 Einzelteilen, sagt die Branche. Über diese Angabe können die Hersteller technischer Federn jedoch nur schmunzeln: Sie haben genau gezählt und ermittelt, dass in jedem Auto allein 8.000 Federn verbaut sind. Die Automobilindustrie ist der größte Abnehmer von Federn: Rund die Hälfte der Produktion ist für sie und ihre Zulieferer bestimmt, der andere Teil fließt in die verschiedensten Branchen wie Maschinen- und Anlagenbau, Apparatebau, Schienenfahrzeugbau, Luftfahrtindustrie, Elektro- und Elektronik-Industrie, Haushaltsgeräte-Industrie und Medizintechnik.

Solide und bodenständig

Die europäische Federnindustrie erzeugt nach Schätzungen von Fachleuten Federn im Wert von mehr als drei Milliarden Euro. Die meist kleinen oder mittelständischen Unternehmen, etwa 180 davon in Deutschland, gelten als solide und bodenständig. Sie machen selten Schlagzeilen, haben aber große Bedeutung für die Volkswirtschaft, weil von ihrem Geschick die Entwicklung und Fertigung hochwertiger Güter maßgeblich abhängt. Die meisten Federn werden auf Federwindemaschinen, in Stanz-Biegeautomaten oder durch Kaltformen hergestellt. Die Wahl des Ausgangsmaterials, Draht oder Band aus Federstählen oder Nichteisenmetallen, hängt von der Anwendung der Feder und den Einsatzbedingungen ab. Die Abmessungen im Falle von Draht reichen von etwa zwölf Millimeter Durchmesser bis hinunter zu 0,03 Millimeter. Die Anforderungen sind meist sehr komplex, die Formenvielfalt ist dementsprechend groß. Grob lassen sie sich nach der Beanspruchung (Zug-, Druck- oder Torsionsfedern) oder dem Aussehen (Schrauben-, Teller-, Spiral-, Blattfedern) unterteilen. Rechnergesteuerte Fertigungsmaschinen und Computer mit Software zum Konstruieren, zur Simulation der Eigenschaften und zur Steuerung von Fertigungsabläufen, längst Standard einer modernen Federnfabrik, ermöglichen es Herstellern, rasch und flexibel auf Kundenwünsche zu reagieren.

Über Fachverbände wie den Verband der Deutschen Federnindustrie (VDFI) arbeiten Federnhersteller mit Forschungsinstituten, anderen Verbänden und Unternehmen der gesamten Fertigungskette zusammen, zum Beispiel mit den Herstellern von Ausgangsmaterial, Maschinen und Prüfsystemen. Wesentliche Ziele sind dabei, Federn mit immer präziser vorhersagbaren, reproduzierbaren Langzeiteigenschaften sowie komplex strukturierte Baugruppen zu fertigen, energie- und rohstoffeffizient zu arbeiten, Abläufe über Software miteinander zu verknüpfen und zu dokumentieren und weiterentwickelte Fertigungstechnologien einzubeziehen.

Höchstleistungen

Federn sind praktisch überall im Einsatz. Da die Ansprüche an technische Systeme wachsen, wird die Leistungsfähigkeit von deren Komponenten immer mehr ausgereizt. Federn müssen auch unter anspruchsvollsten Bedingungen zuverlässig ihren Dienst tun. Von ihrer Funktion hängen Sicherheit und Fahrkomfort ab. Die Ventilfedern etwa, die in Verbrennungsmotoren den Takt angeben, haben Höchstleistungen zu erbringen. Eine solche Feder muss in einem Viertakt-Verbrennungsmotor bei einer Fahrzeuglaufleistung von 200.000 Kilometer bis zu zehn Milliarden Bewegungen ertragen. Zusätzlich zu den mechanischen Belastungen sind diese Federn auch hohen Temperaturen, heißen Abgasen und starken Temperaturschwankungen ausgesetzt. Der Bruch einer Ventilfeder hat meist schwere Schäden für den Motor zur Folge.

Jede zweite Feder

für Automobilbau

Zahlen über die Bedeutung der Federn-Zulieferer für die Automotive-Branche sind nicht zu filtern, fest steht aber, dass sich die Federnproduktion in Deutschland unter dem Strich jährlich auf rund 500.000 Tonnen beläuft. Die Federn-Produzenten erwirtschaften einen Umsatz von gut zwei Milliarden Euro. Klar ist auch: Automobile sind ohne Federn in den unterschiedlichsten Größen, Formen und Anforderungen nicht denkbar. Ob Polsterung oder Radfederung – die Komponente Feder fährt immer mit. Übrigens sind sie auch aus Eisenbahnen und anderen schienengebundenen Fahrzeugen nicht mehr wegzudenken. Sie haben im 19. Jahrhundert maßgeblich zur Industrialisierung beigetragen und sind heute voll in die Globalisierung der Märkte und die wachsende Urbanisierung eingebunden. Voraussetzung dafür, dass Eisenbahnsysteme überhaupt funktionieren können, sind die Erzeugnisse der Draht- und drahtverarbeitenden Industrie. Federn sind in allen technischen Systemen anzutreffen, beispielsweise in den Radlagern und Bremsen, in den Antriebs- und anderen Motoren, in der Bordelektronik, in Klimaanlagen, in Beleuchtungs- und Informationssystemen, in den Türmechanismen, in den Sitzen, in der Innenraumverkleidung. Die auf den ersten Blick auffälligsten Drahtprodukte dürften die Schraubendruckfedern in den Drehgestellen der Reisezugwagen und, bei elektrifizierten Strecken, die Oberleitungen sein. Die Federn sind Teil eines komplex aufgebauten Federungssystems, das die Fahrzeuge mitsamt Insassen vor Erschütterungen bewahrt, Vibrationen und Geräusche dämpft und die Laufruhe der Fahrzeuge verbessert.

Ganz weit sind wir also noch nicht von der Postkutschenzeit entfernt, als die Stahlfederpolsterung und die damit einhergehende Milderung der mechanischen Erschütterung gefeiert wurden: „Wir erleben das Fahren mit der Schnellpost als Gleiten und Schweben durch die Landschaft“, hieß es zur Einführung der Stahlfeder als Abfederung des Kastenaufbaus. Allerdings: Die Stahlfeder mildere zwar die heftigsten Stöße, verursache aber „starkes Schaukeln, das Lesen und vor allem Schreiben während der Fahrt beträchtlich erschwert“, meldeten sich Kritiker. Doch auch dafür fand sich eine Lösung: Der Kasten wurde auf elliptische Federn gesetzt, was schließlich für pures Wohlbefinden sorgte. Reinhold Häken | redaktion@regiomanager.de

Teilen: