Die Reimann GmbH verzeichnet seit mehr als zehn Jahren unter der Führung von Inhaber und Geschäftsführer Jürgen Kreutzer ein kontinuierliches Wachstum. Und wandelte sich in dieser Zeit vom reinen Stahlbauer hin zu einem Industriefertiger, der komplexe Industrieprojekte für namhafte Konzerne im In- und Ausland übernimmt. Seit über 45 Jahren schon steht die Reimann GmbH für industrielle Lösungen in der Stahl-, Aluminium- und Energiebranche. Von Mönchengladbach aus liefert Reimann nach Europa und Übersee. Produkte von Reimann finden sich in Ländern wie Norwegen, Belgien, USA, Saudi-Arabien, Dubai oder Kuwait.

Standortverlagerung als Startschuss für kontinuierliches Wachstum

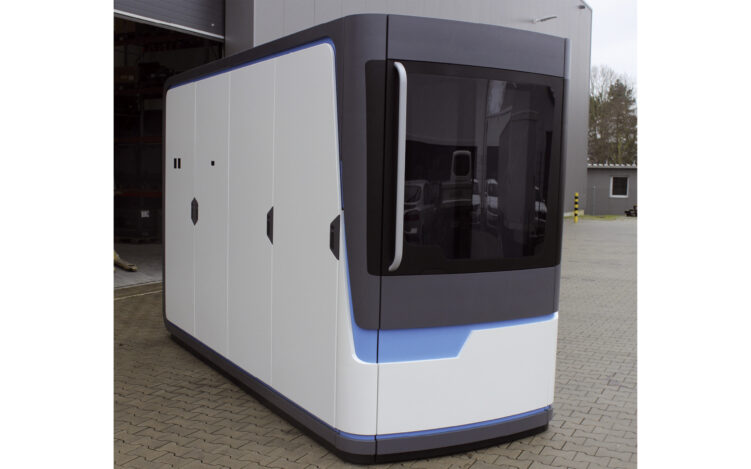

2007 übernahm Jürgen Kreutzer alle Anteile an der Reimann GmbH. Kontinuierlich und mit dem für den Mittelstand typischen bodenständigen Augenmaß traf der Unternehmer weitreichende Entscheidungen für die Zukunft des Unternehmens. So verlagerte er im Jahre 2009 den Betrieb an den heutigen Standort an der Erftstraße 73, um Raum für weiteres Wachstum und Flächen zur Erweiterung der Produktion zu bekommen. Das Gelände bot genug Reserveflächen für eine schrittweise Erweiterung: In den Jahren 2011, 2014 und 2018 wurden weitere Produktionshallen errichtet. Die Gesamtproduktionsfläche beträgt heute am Standort Mönchengladbach knapp 5.700 Quadratmeter. Zusätzlich sind an zwei Niederlassungen in Nordrhein-Westfalen gesamt 1.500 Quadratmeter verfügbar.

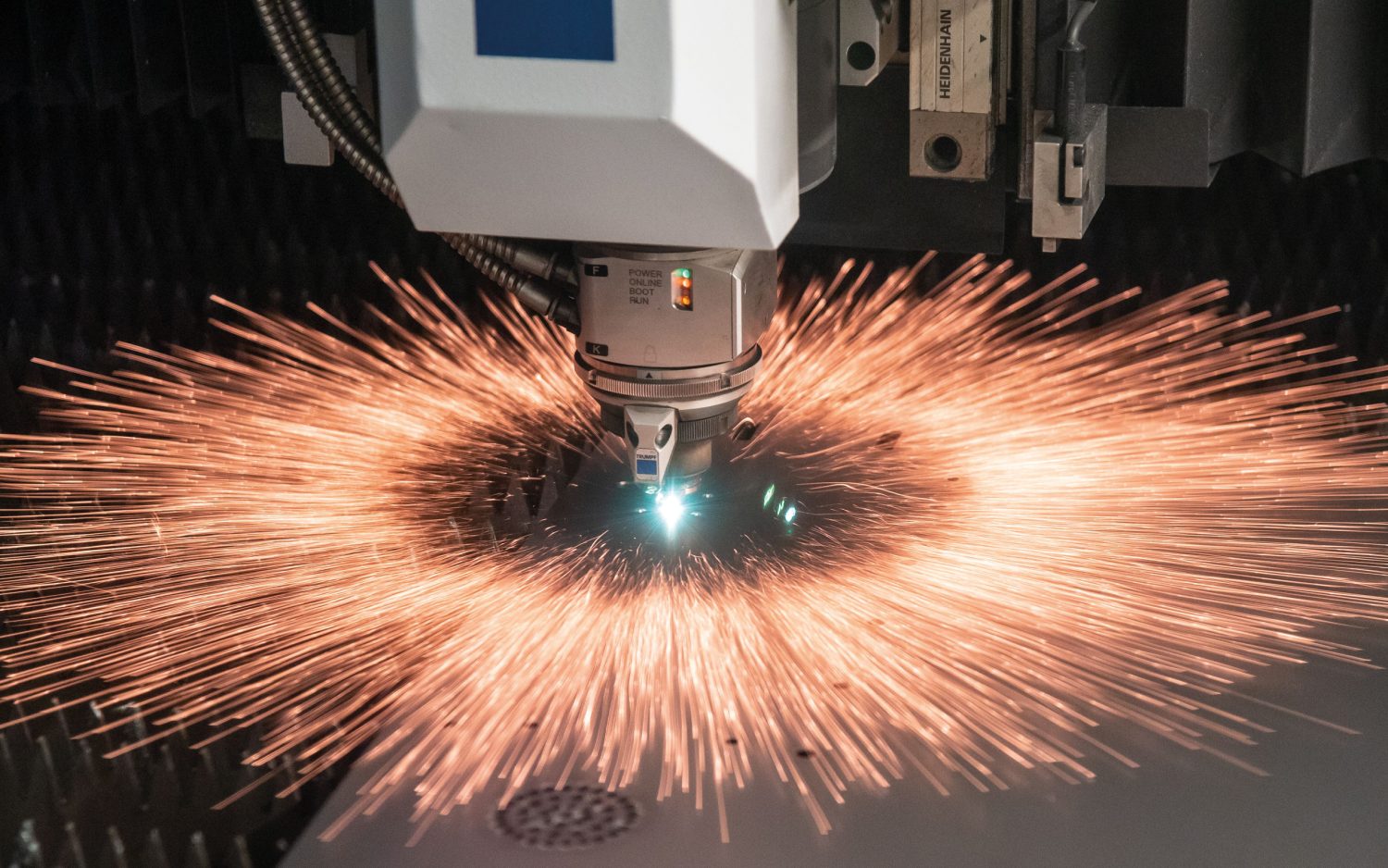

Parallel zur Erweiterung der Produktionskapazitäten wurde kontinuierlich der Maschinenpark erneuert und erweitert. Im Jahr 2012 investierte man in eine neue Laserschneidanlage, zuletzt folgte 2018 die neue Abkantbank „TruBend 5085“. Ausgestattet ist die Abkantbank mit der neuesten Software „TecZone Bend“ aus dem Hause TRUMPF. Dank dieser Software können Programme zur Biegung von Blechen automatisch anhand von 2D- und 3D-Daten erstellt werden und beschleunigen so die Produktionsprozesse im Bereich der Blechverarbeitung. „Wir sind schrittweise gewachsen. Genau so, wie der Betrieb es jeweils verkraften konnte. Grundlage für diese Entwicklung war die Standortverlagerung. Sonst wäre kaum Wachstum möglich gewesen“, ist sich Jürgen Kreutzer sicher.

Ohne IT-System keine solide Steuerung

Die heutigen Produktionstechniken sind ohne skalierbare IT-Systeme nicht mehr effizient zu steuern. So war für Jürgen Kreutzer klar, dass Reimann auch ein neues ERP-System benötigen würde. Das alte System war in die Jahre gekommen und konnte den veränderten Anforderungen nicht mehr Rechnung tragen. Im Schnitt sind in allen Geschäftsbereichen der Reimann GmbH etwa 200 bis 250 Projekte parallel am Start. Deren Komplexität ist sehr unterschiedlich. Sie reicht von einfachen Teilen bis hin zu ganzen Baugruppen, die mehrere Hundert Stücklistenpositionen umfassen können. Im Februar dieses Jahres wurde nach einer Projektlaufzeit von knapp zwei Jahren ein neues ERP-System in Betrieb genommen. Alle Prozesse sowie die Planung und Steuerung sämtlicher Projekte erfolgen nunmehr zentral und digital über die neue Software. Damit ist Reimann in der Lage, den Status jedes einzelnen Projekts zu verfolgen und alle projektrelevanten Informationen abrufen zu können. Alle wichtigen Informationen und Dokumente werden digitalisiert und sind in Echtzeit verfügbar. „Der Großteil unserer Projekte sind industrielle Großprojekte, die sich über eine Laufzeit von mehr als vier bis sechs Monaten erstrecken. Die Komplexität hat in den letzten Jahren stetig zugenommen, alleine die Projektsteuerung und Arbeitsvorbereitung haben zunehmend an Bedeutung gewonnen“, kommentiert Kreutzer die Entwicklung.

Erweiterung des Führungs-teams: Betriebsleitung und Leiter Ofensanierung

Nicht nur die Systeme, auch die Managementstrukturen bei Reimann haben sich verändert. Während in den Anfangsjahren alle Fäden bei Jürgen Kreutzer zusammenliefen, verteilt sich die „Last“ heute auf mehrere Schultern. Denn Jürgen Kreutzer hat frühzeitig die Weichen gestellt und die Verantwortung für das operative Geschäft in wichtigen Bereichen auf mehrere Schultern verteilt.

Dirk op de Hipt, 37 Jahre alt und Vater zweier Kinder, ist Betriebsleiter von Reimann und wurde „aus den eigenen Reihen heraus“ kontinuierlich als Führungspersönlichkeit aufgebaut. Er ist im Laufe der Jahre ein wichtiger Sparringspartner und rechte Hand von Jürgen Kreutzer geworden. Dirk op de Hipt steuert die Produktion und ist gemeinsam mit der Arbeitsvorbereitung für die reibungslose und termingerechte operative Abwicklung der Projekte verantwortlich. „Als ich im Jahre 2003 zu Reimann stieß, waren wir ein kleiner, feiner Stahlbauer. Ich konnte mich über die Jahre sukzessive in alle Arbeitsbereiche einarbeiten und habe das Wachstum von Reimann quasi von der Pike auf miterlebt. Als Betriebsleiter bin ich sozusagen in die Fußstapfen von Jürgen Kreutzer getreten. Heute sind unsere Projekte ungleich größer und die Themen sehr abwechslungsreich geworden. Dennoch sind wir im Herzen ein Familienbetrieb geblieben“, so Dirk op de Hipt.

Im Wachstumssegment der Ofensanierung übernimmt Christoph Apel, 46 Jahre alt, seit 2003 als Leiter Ofentechnik die Projektsteuerung und operative Verantwortung für die großen Sanierungsprojekte. Er ist somit in einem der wichtigsten Geschäftsbereiche eine wesentliche Stütze für Jürgen Kreutzer. Christoph Apel führt auch das Team der Ofensanierung mit etwa 45 Mitarbeitern. „Als Reimann die ersten Projekte im Bereich der Ofensanierung erhielt, war nicht abzusehen, dass daraus einmal ein so bedeutender Geschäftsbereich mit eigener Produktionshalle werden würde. Ich habe die Chance bekommen, hier Aufbauarbeit zu leisten und unser Leistungsspektrum weiterzuentwickeln“, beschreibt Christoph Apel. Um den Ausbau des Zukunftsfeldes Ofensanierung weiter voranzutreiben, hat Reimann jüngst die vorhandenen Hallenkapazitäten um einen Anbau mit etwa 800 Quadratmetern Fläche speziell für die Ofensanierung erweitert und in Betrieb genommen. Gleichzeitig bietet Reimann Versuchsaufbauten mit Praxistests an, anhand derer bestmögliche Lösungen für Isolierungsmaterialien, Brennerkegel und Brenneranlagen getestet werden können.

Ofensanierungen als Mittel zu mehr Energieeffizienz und Nachhaltigkeit

In der Sanierung vorhandener Ofenanlagen liegt eine wirtschaftlich attraktive Alternative für Kunden im Vergleich zum Neubau eines Ofens, auch dann, wenn es sich um eine Komplettsanierung handelt. Bis zu 30 Prozent der Energiekosten können bei neuen Anlagen eingespart werden. Aber auch eine Teilsanierung kann die Energieeffizienz einer Anlage signifikant verbessern. Studien zufolge können Unternehmen hier durch gezielte Maßnahmen etwa 15 Prozent ihrer Energiekosten einsparen. Energieeffizienz und Ressourceneffizienz stehen nämlich auf der Prioritätenliste der Industrie weiterhin ganz oben. Gut zwei Drittel des Endenergieverbrauchs werden für die Prozesswärme genutzt, also für die betriebliche Leistungserbringung.

Lediglich ein Viertel des Endenergieverbrauchs entfällt auf den Betrieb von Maschinen und Motoren. „Nicht allein die Energieeffizienz ist ein Entscheidungskriterium. So werden natürlich die Kosten der Sanierung und die benötigte Zeit mit ins Kalkül gezogen“, analysieren Jürgen Kreutzer und Christoph Apel. Die Sanierung ist zu etwa einem Drittel der Kosten eines Neubaus möglich. Schlussendlich spricht der Zeitfaktor für eine Sanierung. Denn in der Regel liegen die Sanierungszeiten für einen Ofen bei circa vier bis sechs Wochen, für die Neufertigung werden etwa vier bis sechs Monate benötigt. Hinzu kommt die Verlängerung der durchschnittlichen Lebensdauer eines Industrieofens um weitere 15 bis 20 Jahre. „Eine Sanierung ist somit eine sehr nachhaltige Form der weiteren Nutzung vorhandener Ressourcen“, so Kreutzer und Apel weiter. Die Arbeiten einer Sanierung benötigen besonderes Know-how und wie so oft kommt es auf Details an. Meist werden im Rahmen der Sanierungsarbeiten neue Brennertechniken für die Anlagen benötigt. Hier steht Reimann als Spezialist bereit und kümmert sich um eine komplett neue elektronische Steuerung. Wenn Produktionsschritte optimiert und beispielsweise bestimmte Teile schneller erwärmt werden sollen, berechnen die Ingenieure von Reimann entsprechende Veränderungen der Luftströme. So können diese ganz gezielt auf die zu erwärmenden Teile gelenkt werden. Reimann produziert für die neue Innenverkleidung der Öfen besonders hitzebeständige Bleche, die mit Blick auf die Wärmeausdehnung optimiert sind.

Technische Isolierung – Schlüssel für die Energieeffizienz

Ein wichtiger Faktor für die Energieeffizienz industrieller Anlagen, insbesondere von Industrieöfen, ist die Isolierung innerhalb der Öfen. Eine zentrale Rolle bei jeder Sanierung spielt aus diesem Grund die technische Isolierung. Es gilt, große Wärmeverluste beim Anlagenbau zu vermeiden. Je älter eine bestehende Ofenanlage ist, desto ineffizienter arbeitet sie, energetisch gesehen. Die Isolierungsschichten werden mit der Zeit porös und sorgen für Wärmeverluste am Ofen. Jüngstes Beispiel für eine notwendige Erneuerung der Isolierung ist ein Auftrag für die Produktion von neuen Ofendeckeln. In einer Fertigungszeit von vier Monaten inklusive der Arbeitsvorbereitung werden die Ofendeckel für vorhandene Industrieöfen produziert, mit der benötigten Isolierung versehen und vor Ort beim Kunden montiert.

Versuchsaufbauten zur Ofensanierung

Den Trend hin zur Sanierung bestätigt die Auftragslage in Mönchengladbach. Seit Beginn des Jahres 2019 konnte Reimann wichtige Großaufträge im Bereich der Ofensanierung akquirieren. Darunter Folienglühöfen, ein Stoßofen sowie ein Tiefofen. Für die Sanierung des Tiefofens kommt dem Unternehmen jetzt die Investition in die eigene Halle für die Ofensanierung zugute. „Speziell für das neue Projekt Tiefofen wird gerade ein Ventilatorenprüfstand aufgebaut. Hier werden die Ventilatoren weiterentwickelt, um durch Optimierungen am Aufbau der Ventilatoren deren Wirkungsgrad zu verbessern und eine gleichmäßige Strömung zu erreichen. Ziel ist es, die Energieeffizienz zu verbessern und die Aufheizzeit zu verringern“, beschreibt Jürgen Kreutzer das Vorgehen.

Externe Kapazitäten in der Region

Dank der guten Auftragslage ist Reimann mittlerweile auf Unterstützung von Subunternehmern innerhalb der Region sowie auch im Ausland angewiesen. Bestimmte Einzelteile werden von Zulieferern gefertigt und angeliefert. Dadurch kann die eigene Produktion die Kernprojekte effizient abwickeln. Der Ausbau des Leistungsspektrums und die gute Auftragslage spiegelt die kontinuierliche Expansion wider, auf die Jürgen Kreutzer seit vielen Jahren setzt.

Reimann

Erftstraße 73

41238 Mönchengladbach

02166 133068 33

Ein Porträt des Unternehmens und weitere Informationen zu Reimann finden Sie HIER

Teilen: